Innovation

Innovation

2025年度 (令和7年度)

土木

国土交通省 インフラDX大賞 優秀賞「道央圏連絡道路 長沼町 南長沼ランプ改良工事」の取り組みについて

令和7年度 インフラDX大賞の「工事・業務部門」で優秀賞を受賞した

弊社の『道央圏連絡道路 長沼町 南長沼ランプ改良工事』に関する取り組みについてご紹介します。

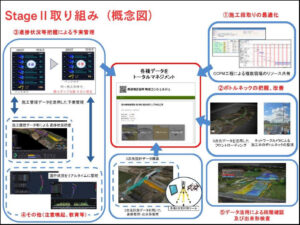

「ICT施工 stageⅡ」の取り組み

弊社では、各種情報を統合するための独自プラットフォームを中心に据え、

そこから5つの主要な取り組み項目に基づいた具体的な手法を展開しています。

概念図の中心にある赤枠部分が、弊社独自のプラットフォーム「現場コンシェルジュ」です。

このプラットフォームにより、すべてのシステムを一元化し、効率的かつ効果的な運用を実現しています。

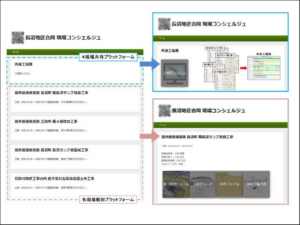

統括プラットフォームのシステム画面(上)

画面左側の青枠には、「近隣で稼働している現場の工程表を集約した共通工程表」が格納されています。

この機能は、4つの現場が情報を共有できるプラットフォームとして活用されています。

各現場個別のプラットフォーム画面(下)

こちらは、各現場ごとに設けられた個別のプラットフォーム画面です。

画面右下に配置されたアイコンが、5つの対象項目への入り口として機能しています。

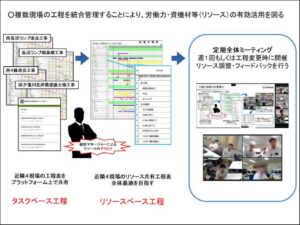

1.施工段取りの最適化について

複数現場を統合管理し、労働力や資機材(リソース)の有効活用を図ります。

近隣現場のCCPM工程表を活用してリソースの効率的な運用を実現。

各現場の工程表は統括マネージャーが管理し、事業全体の施工パフォーマンスを最大化するためにリソース調整を行い、

この段階でタスクベース工程からリソースベース工程へ移行し、全体最適を図ります。

また、定期的な全体ミーティングを通じてリソース調整やフィードバックを行い、柔軟な対応を可能にしています。

●CCPM工程表を活用したリソース共有について

統括マネージャーが複数現場の工程表を集約し、作業内容やマイルストーンを整理。

工程表をもとに、現場間でのリソースのやり取りを管理しています。

リソースの稼働状況を把握しながら調整を行うことで、効率的な運用を実現しています。

供給量については、建機の流通量や作業員数を基に設定し、調整の基準としています。

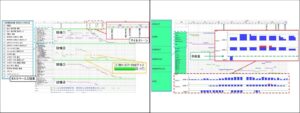

●実際の現場でのリソース調整事例

具体的な事例として、ある現場で工期が迫った際、他現場からリソースを集約し、工程短縮を実現。

供給量を上回る場合には「山崩し」で調整し、供給量内に抑える工夫を行いました。

これにより、単体の工事では工期が延びる場合もありますが、事業全体では重機オペレーターの省人化やリース料削減を実現しました。

●待機時間の削減による効率化

従来、施工中に待機時間が発生していましたが、本工事では運搬車両の位置情報を

オペレーターがリアルタイムで確認でき、接近アラートが鳴るまで他の作業を行える仕組みを導入しました。

これにより、施工効率が大幅に向上しました。

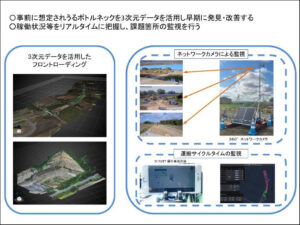

2.ボトルネックの把握・改善

事前に想定されるボトルネックを3次元データを活用して早期に発見・改善することに加え、

施工中にはネットワークカメラや運行管理システムを駆使し、稼働状況をリアルタイムで把握。

課題箇所の監視を行いました。

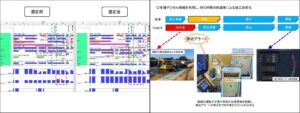

●運搬サイクルタイムの監視改善

運搬車両の走行速度に応じた色分け軌跡をマップ上に表示し、ボトルネックの発見に役立てました。

速度分布から滞留箇所が視覚的に明確化され、改善策として仮設ヤードの増設を実施。

これにより、最初はスイッチバック走行だった運搬車両が切り替えなしで走行可能となり、

全日程で4日間の工程短縮が実現しました。

●施工中のボトルネック監視

施工中は、計4台のネットワークカメラを設置し、受発注者間でリアルタイムに映像を共有。

参考資料右側の左下の画面が弊社での確認画面、右下の画面が発注者での確認画面です。

映像はクラウドに自動録画され、過去の映像も遡って確認することができます。

3.進捗状況の把握と予実管理

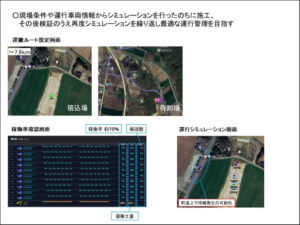

施工前のシミュレーション

積込場と荷卸し場を最短ルートで結び、ダンプ台数・走行距離・建機の施工能力をもとに試算を実施。

その後、運行シミュレーションの解析により、運行上の課題が生じる可能性が確認されたため、計画内容を再検証しました。

●施工中の対応

運行車両の滞留を防ぐため、場内を一方通行ルートに変更。

しかし運搬距離の延長と積込待ちの発生により、稼働率は75%から65%に低下しました。

この課題を解決するため、以下の改善策を講じました。

・稼働率向上の取り組み

バックホウの施工能力を向上させることで待機時間を削減し、稼働率の改善を図りました。

これにより日運搬土量が増加し、最終的に工程を4日間短縮しました。

・デジタルデータの活用

施工履歴データや運行管理システムのプローブデータを蓄積し、シミュレーション画面や稼働率確認画面を活用。

数値的・視覚的に問題箇所を把握し、計画と実績を比較しながら最適な運行管理を実現。

稼働率の向上による省人化へ近づくことが出来ます。

4.安全教育・注意喚起について

運搬車両のGNSS位置情報および走行速度をリアルタイムで送受信し、デジタルマップ上に表示することで、

各状況に応じた指示や注意喚起をリアルタイムかつ的確に行います。

特定の場所を走行した際には自動的に注意喚起が行われ、個別にメッセージを送信することも可能です。

さらに、マップ上に表示された各車両の走行速度に応じた色の軌跡を利用することで、

渋滞の発生状況や不安全行動が発生した位置の情報を車両ごとに管理。

不安全行動が確認された位置は蓄積され、その情報を基に危険予知マップを作成します。

このマップを活用することで、現場特有の危険個所を把握し、新規入場時の教育に役立て、

安全性の向上を図っています。

5.データ活用による段階確認および出来形検査

完成形状のデジタルツインを取得し、3次元ツールを活用した非臨場検査を実施しています。

これにより、構造物の出来形確認や土量の確認が行われました。

点群データを取得することで、検査者の都合や現場の天候条件(降雪など)に左右されることなく、

検査を進めることが可能となり、従来の平均断面法に比べて土量計測などの精度が向上しました。

現地測量や検査準備の手間を省き、検査者や現場職員の生産性向上にも寄与しています。